塑料离合器总泵性能要求及系统结构设计论文

1、离合器总泵的用途和功能

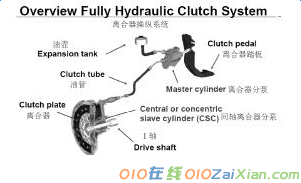

离合器总泵是将离合器踏板力转换成液压输出到离合器分泵,离合器分泵将液压转换成推力,推动离合器分离轴承从而使离合器实现分离。驾驶员踩下离合器踏板时,推杆推动总泵活塞使离合器总泵输出制动液,制动液通过油管进入分泵,由于离合器总、分泵系统是一个密封的型腔,随着总泵容积的压缩,总泵输出制动液给分泵,迫使分泵活塞推杆推动分离叉,将分离轴承推向前或直接推动分离轴承向前,与此同时随着驾驶员继续加力到踏板,离合器膜片弹簧传递到分泵上的负载力也增加,离合器总泵工作腔的液压也随之上升,最终使离合器分离;当驾驶员松开离合器踏板时,液压解除,分离轴承在离合器膜片弹簧力作用下逐渐退回原位,离合器又处在接合状态。由离合器踏板、离合器总泵,储存制动液的油壶、连接总泵分泵的油管、离合器分泵、离合器等组成的离合系统结构见下图 1。

图 1

2、离合器总泵的工作原理

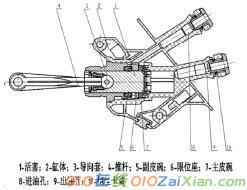

离合器总泵是一个单腔的柱塞泵,结构上也有高压腔(工作腔)和常压腔(通油杯),主要由活塞、推杆、缸体、主皮碗和副皮碗等配件组成。驾驶员的踏板力经过推杆做用在活塞上,活塞向前运动,制动液从出油孔排出,通过油管连接供给离合器分泵,离合器分泵是一个密闭腔,随着总泵输出排量的增加以及离合器膜片弹簧的反力从而产生液压。离合器总泵一个工作循环包括活塞的前进和后退两个动作,活塞前进过程关闭补偿孔后开始产生液压,活塞后退过程中输入力撤掉,液压回零。同时随着活塞返回时高压腔容积变化形成负压,利用大气压原理,制动液从油壶补到高压腔。活塞完全回位后,通往分泵管路中的制动液陆续返回,此时补油通道也完全打开,把多余的制动液返回到油杯。到此制动液充满整个高压腔,为下一个工作循环做好了准备。

图 2

离合器总泵和分泵的活塞截面积不同,结构上离合器总泵的活塞直径比离合器分泵的活塞直径小,利用制动液做为介质,实现输出力的放大功能,同时输出行程变小。

3、塑料离合器总泵的特点

塑料离合器总泵由于工程塑料及其注塑等工艺的应用,首先大大降低了离合器总泵的重量,这一点符合汽车轻量化的发展理念。汽车轻量化是发展方向,塑料应用是实现汽车轻量化的重要途径之一。每辆汽车塑料的用量是衡量汽车生产技术水平的标志之一。其次,塑料件采购注塑工艺生产,生产效率高。第三,减少了配件,降低了成本。第四,使用寿命长。塑料结构的离合器总泵可以更方便的'实验固定皮圈式结构设计,皮圈内圈与活塞表面滑动密封,皮圈润滑条件好,不容易磨损,产品使用寿命更长。

4、性能参数及系统结构设计

4.1、最高工作压力

塑料离合器总泵的应用之所以越来越广泛,最主要的原因就是离合器总泵的最高工作压力较低,通常不大于2.8MPa。

4.2、补油通道的设计

之所以称为泵,首要任务是完成整个系统制动液的供给,同时又能补充制动液的损失。补油的原理如图 3,活塞的运动使工作腔的容积变化,在主皮碗的帮助下产生负压,同时主皮碗的外侧唇口又设计了均布的导油槽,外侧的的唇口在-10~30Kpa 反向吸力作用下变形,打开补油通道。

图 3

当活塞完全回位后,回油通道打开,多余的制动液返回到油壶。活塞前进,直到关闭回油通道的这段行程叫空行程。通常设计为 1.5±0.5mm。

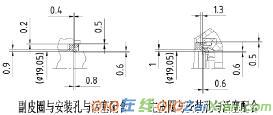

4.3、主皮圈和副皮圈的设计

由于要实现补油的功能,所以主皮圈除了需要设计足够的过盈量外还需要兼顾反向补油压力,以利于实现补充制动液工作腔。主皮圈内圈的单侧过盈量 0.6mm,或者根据皮圈结构兼顾平滑性推荐 0.25~7mm 的参考范围。内圈大孔与活塞杆的单侧间隙为 1mm。主皮圈外圈的端径与缸体安装孔的直径一致或单侧小 0.15mm,外圈单侧过盈量 0.5mm。主皮圈与活塞的配合如图 3.4。

图 4

完美的副皮圈特性与主皮圈不同,要求能保持住 200KPa的反向压力,以保证在真空加注制动液的过程能顺便完成,同时能防止工作过程中空气的进入而导致的渗油。外圈的端径同安装孔尺寸一致,或单侧比孔大 0.2Max,内圈的底孔直径比活塞杆大 1mm(可以根据借用件的大孔尺寸设计外圈端径处的过盈量),内圈与活塞的单侧过盈量 0.5~0.7mm,外圈的单侧过盈量 0.5~0.7mm。设计时根据缸孔与活塞的配合间隙,皮圈结构等调整。副皮圈与活塞的配合如图 4。最终满足了以上条件,还要校核皮圈内唇口与活塞接触点到皮圈沟槽底部的悬臂尺寸,些尺寸对皮圈抵抗反向压力力的能力影响较大。主皮圈和副皮圈内主皮圈内唇口与活塞的接触面宽度 0.8~1.5mm 比较理想。主要为了保证活塞运动平滑性和皮圈耐磨性。

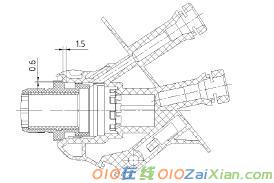

4.4、超声波焊接机的选用和焊线的设计

塑料离合器总泵通常采用超声波焊接结构,工作时焊接面承受 2KN 的力,同时要保证焊接面不漏油。焊接机可以选用 3.2KW 20KHz,行程 150mm 以上就能满足常规产品的生产需要。实际应用中剪切面宽度为 0.6mm,深度为 1.5mm,拉力测试可以达到 4KN 以上。理想的焊线设计如图 5。

图 5

5、塑料离合器总泵的性能要求和检测

5.1、常温低压状态密封性实验

试验装置如图 6,总泵加制动液,排尽空气,推动活塞在液压腔建立 0.8MPa±0.2MPa 液压,推杆 5 锁死,保持 30S±5S,读取压表 1 的液压值。液压降不超过 0.07MPa。

图 6

5.2、常温高压状态密封性实验

试验装置如图 5.2.1,总泵加制动液,排尽空气,推动活塞在液压腔建立 7MPa±0.3MPa 液压,推杆 5 锁死,保持 30S±5S,读取压表 1 的液压值。液压降不超过 0.3MPa。

5.3、工作耐久性

1)工作耐久性试验包括常温耐久性试验、高温耐久性试验和低温耐久性试验。试验依次按常温—高温—低温顺序循环。试验共 3 个循环。

2)调整测试装置,满足活塞动作程行程大于总泵行程的80%,工作腔内建立起 2.8MPa±0.3MPa 液压。保压时间不少于 0.60S。

3)试验其它要求及条件见下表。

表 1 工作耐久性实验要求和条件

参考文献

[1] 制动技术手册/(德)布罗伊尔(Breuer,B.),(德)比尔(Bill,K.)着;刘希恭等译.—北京:机械工业出版社,2011.6.

[2]《汽车制动系的结构分析与设计计算》 刘惟信 清华大学出版社;第 1 版 2006.7.1.

[3]汽车维修实训教程整车实训 谭本忠主编 电子工业出版社 2015-10-1.

[4]汽车底盘设计 王霄锋 清华大学出版社 2010-10-1.

【塑料离合器总泵性能要求及系统结构设计论文】相关文章:

4.系统总设计师简历

6.泵泵苏之恋歌词

本文来源:https://www.010zaixian.com/shiyongwen/2805478.htm